在现代工程中,螺栓无处不在,却往往被忽视。它们是桥梁钢梁之间的“关节”,是风电塔筒的“骨钉”,是化工法兰的“密封关键”,也是重载设备承受冲击的第一道防线。结构越宏大,螺栓越关键;风险越高,螺栓越不能出问题。然而,螺栓预紧力的变化往往静悄悄地发生:温度波动、震动载荷、材料松弛、长期疲劳——这些因素让螺栓从“理想状态”逐渐滑向“潜在危险”。真正的工程挑战不是松动本身,而是——你不知道它什么时候松。

而现在,一枚不起眼的垫片正在改变这一切。

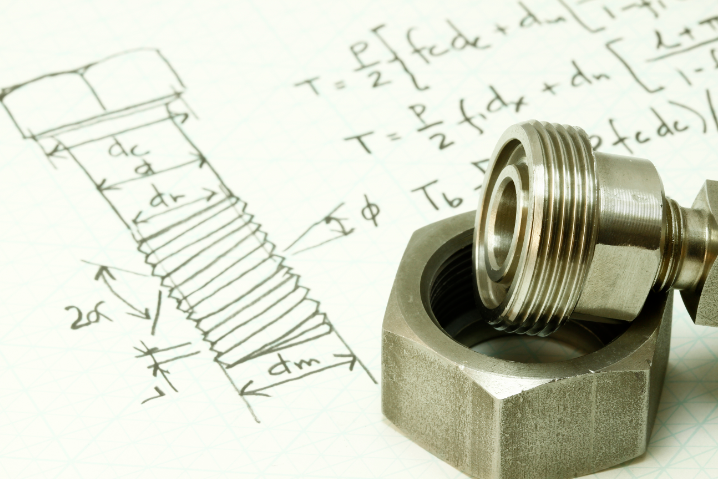

(一枚垫片的革命:让每一颗螺栓都有“感知能力” 图源:摄图网)

工程痛点:为什么螺栓需要被“看见”?

螺栓问题总是滞后发生,隐蔽、分散,而且数量巨大。传统巡检多依赖扭矩检查、目视判断或经验判断,但这些手段都无法掌握真实预紧力,更无法做到实时监测。大型结构往往有成百上千甚至上万颗螺栓,人工巡检不仅费时费力,更无法避免漏检。

更棘手的是,螺栓松动的早期征兆极难察觉。风电叶片根部的螺栓可能因微小振动逐渐失力,桥梁节点可能因温差导致周期性松动,化工管道的法兰可能因压力脉动而出现密封衰减——等到“看得见”或“听得出”的时候,风险已经发生。工程需要的是主动感知、自动预警、长期可靠的监测方式,而不是事后处理。

改变从“一枚垫片”开始:传感器藏进结构内部

无源无线垫片式压力传感器的出现,让工程界第一次意识到:

监测螺栓,不需要改结构,也不需要外挂设备。把传感器藏入垫片里,让螺栓自己告诉你它的状态即可。

垫片本就是螺栓连接的必要组件。如今,它被赋予了新的功能:内部嵌入微型谐振或应力敏感结构,通过无线方式即可读取预紧力变化,不需要布线、不依赖电池、更无需改动螺栓本体。这种“无感式融合”是工程应用最理想的形态——安装流程不变,结构强度不变,但监测能力却被完整嵌入。

从机械部件到智能节点,它走过的唯一距离,就是垫片的厚度。

为什么这是一场“革命”而不是改良?

工程界已经见过太多“监测方案”:贴片应变计、电池无线表计、扭矩复测设备、机械松动指示器……但无论原理多先进,最终能否使用,取决于三个字——靠得住。

无源无线垫片式之所以被视为革命,不是因为技术本身多么炫酷,而是因为它同时突破了数十年来工程监测的三大难题:

(1)不需要电池,不存在寿命问题

一旦安装,可与结构同寿命。风电、桥梁、海工等难维护场景因此首次具备“永久监测”能力。

(2)测的是实际夹紧力,而不是扭矩估算

它直接位于受力路径上,感知的是螺栓真实内部压力变化,是工程想知道的“核心数据”。

(3)完全不改变结构,不影响施工与强度设计

作为标准垫片替换件,它不增加体积,不暴露元件,不需要新的安装工序。工程团队最怕的不是复杂技术,而是“改变原有结构”,而垫片式完美绕开这一顾虑。

这一切加在一起,使得“每颗螺栓可感知”成为现实,而不是概念。

从一个点到一个群:结构的“感知网络”正在形成

当一颗螺栓会“说话”,工程只获得了局部信息;

当一群关键螺栓都能“说话”,工程得到的是一个系统级的安全网络。

无源无线垫片式技术让螺栓节点成为天然的监测点。风电塔筒、桥梁节点、法兰连接、钢构拼装区……这些过去的“薄弱环节”,如今都能成为实时感知节点。结合巡检读数、远程采集、AI判稳等系统,还能构成“结构健康画像”,实现:

早期松动识别、疲劳劣化趋势预测、关键节点风险预警、运维计划优化

这意味着结构不再“被动承受”,而是拥有了“自我监控”的能力。

(一枚垫片的革命:让每一颗螺栓都有“感知能力” 图源:摄图网)

未来十年:螺栓将不再是“哑节点”

随着无源无线技术的成熟,垫片式传感器的成本、尺寸、耐环境性不断优化,工程行业的一种新趋势正逐渐形成:

关键结构的螺栓,将全部进入“可感知时代”。

就像汽车都要装安全气囊、机械设备都普及振动监测一样,未来的桥梁、风电、海工、能源设备中,每一个关键螺栓都将是数据节点。它们将实时反映结构的健康状态,让整个工程系统变得更可控、更透明、更安全。

一枚垫片,也许不起眼,但它正在为结构安全带来一次真正的技术革命。