在机械连接件中,如螺栓、螺母等紧固件的预紧力,是保证结构安全、密封性及长期稳定性的关键参数。然而,在实际应用中,预紧力的检测和监测一直是工程领域的难题。传统方法通常依赖扭矩控制、液压测量或应变片布设等方式,不仅安装复杂、可靠性差,而且往往无法实现长期在线监测。

近年来,无源无线传感技术的兴起为这一问题带来了突破性的解决方案。该类传感器无需外接电源,能够利用电磁波进行能量传输和信息读取,不仅降低了布设成本,还大大提升了系统的可靠性与维护便利性。

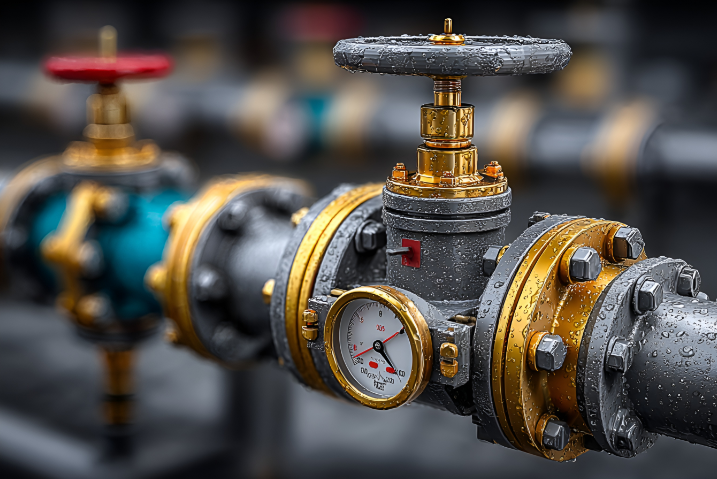

(无源无线传感技术解决预紧力检测难题 图源:摄图网)

预紧力检测的挑战

在工业装备、桥梁、风电塔筒、高铁轨道等关键应用中,螺栓的松动或过度受力都可能导致严重的安全事故。因此,对预紧力的精确检测显得尤为重要。传统检测方式面临以下挑战:

难以在线监测:应变片等方案需布设导线,难以适用于空间狭窄或高振动环境。

传感器供电困难:受限于紧固件位置,传统有源传感器无法长期稳定供电。

维护成本高:定期拆卸或人工检测效率低、成本高。

环境适应性差:恶劣工况下传感器容易失效,可靠性受限。

因此,亟需一种结构紧凑、可靠性高、可远程读取的传感技术来替代传统方案。

无源无线传感器优势

无源供电:无需电池或外部电源,寿命长、维护成本低;

非接触读取:适用于密闭、旋转或高温环境;

体积小、可集成:可直接安装在螺母、垫圈等标准件中;

多点布设、远程监控:支持多通道同步读取,适用于大规模监测场景。

应用场景

高铁轨道螺栓监测:长期在线监测轨道螺栓状态,预防松动与断裂;

风电叶片根部连接监控:在高风载工况下实时检测螺栓应力,提升运行可靠性;

桥梁钢结构检测:部署在桥梁节点关键部位,支持结构健康管理;

压力容器法兰监测:确保密封性和受力均衡,避免泄漏风险。

随着传感器制造工艺与读写系统的不断优化,无源无线传感技术有望在更多场景中替代传统检测方式,成为智能结构健康监测的重要组成部分。

(无源无线传感技术解决预紧力检测难题 图源:摄图网)

预紧力的精准监测是保障重大工程安全运行的关键手段,而无源无线传感技术正以其独特优势,有效解决了传统方案面临的痛点。未来,随着工业智能化、数字化的不断推进,该技术将在高端装备制造、智慧交通、能源等多个行业中发挥更大的价值,助力工程安全与运维效率的全面提升。